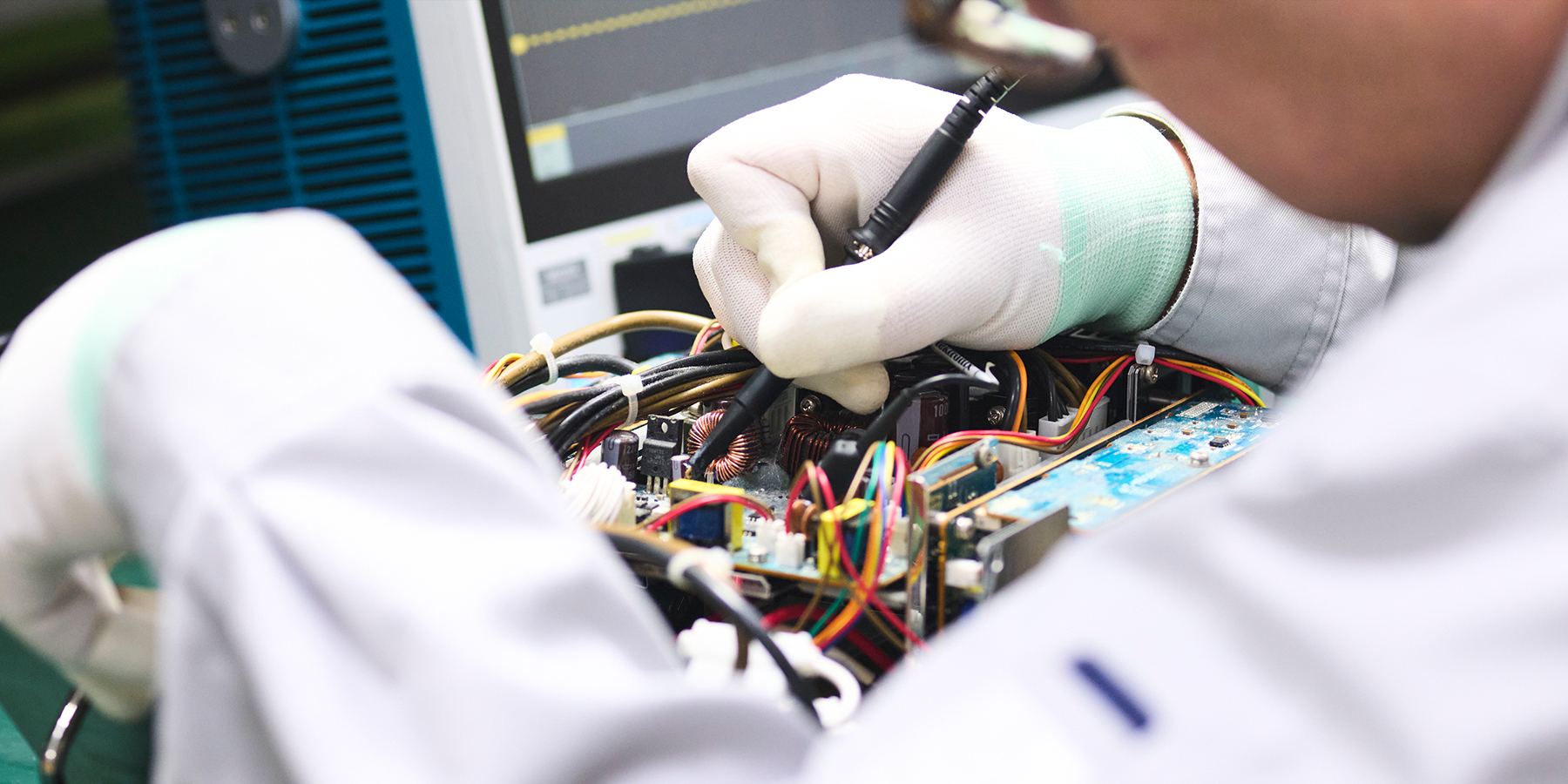

信頼される製造の現場とは?

一品ものを作り上げる、風通しの良い職場。

セントラルエンジニアリングの製造現場は、設計から出荷までを一貫して担うチーム力が強み。ダムや鉄道など、オーダーメイドの特殊な製品も手掛けている。異なるスキルや経験を持つ技術者が専門性の高い領域を担当し、クライアントに応える力を発揮する。さらに、風通しの良い職場環境を目指し、常に会話を重ねることで問題を共有しやすいチームづくりに注力。人と技術が融合した現場から、新たな価値を創出する挑戦が続いている。

-

開発生産部工藤さん1995年入社

開発生産部工藤さん1995年入社 -

品質保証室金子さん2017年入社

品質保証室金子さん2017年入社 -

開発生産部長谷川さん2017年入社

開発生産部長谷川さん2017年入社 -

開発生産部堀さん2020年入社

開発生産部堀さん2020年入社 -

開発生産部森川さん2022年入社

開発生産部森川さん2022年入社

設計から出荷まで一貫したチームの力。

製造現場のリアルとこだわり。

現在の仕事内容を教えてください。

工場での製造一筋です。今は製造現場を管理職としてまとめていますが、現場も兼任。主にダムなどの水利関係の仕事をしています。

僕も工藤さんと同じく、水利関係の製造を担当しています。組み上がってきたものの整備や、動作試験がメインです。現地の動作試験のサポートといった現場仕事も、徐々に任されるようになってきました。

僕は工藤さん、長谷川さんと同じように製造を担当しているのですが、クライアントが異なっていて、鉄道関係の仕事をしています。

私は2022年に入社して、7ヶ月間ほど派遣として、クライアント先で資材業務を経験しました。その後、2023年の4月に工場へ配属となって、現在はファクトリーソリューションの資材業務を担当しています。

<

<

私は8年ほど工場で勤めていて、ずっと品質管理・品質保証のセクションに従事しています。工藤さんや長谷川さん、堀さんがつくった製品の出荷前の検査の担当ですね。

プロジェクトの流れを教えてください。

僕らのチームは、ハードウェアの設計から製造までの全てを請け負います。設計をしたら、必要な資材を調達して、設計書をもとにつくる。できあがったら、品質管理がチェックして出荷します。

ファクトリーソリューションは、分かりやすく言えばモノづくりです。設計書をもとに、ハードウェアを組み立てたり、動作確認や調整をすることを指します。

ソフトウェアとの違いでいえば、まず部品を調達する必要があること。それを担っているのが、森川さんです。

製造に使われる部品は想像を超える量になります。それらを我々の方で手配して、期日までに製造の方に渡す、という業務はなかなか大変。ある程度の部品に関する知識も求められます。各所と擦り合わせをして、品質が保証されたものをスケジュール通りに、できるだけ安い価格で調達することが役割ですね。

製造ならでは、でいうと金子さんが担当している品質管理もそうですよね。

そうだね。品質管理が最後の出荷検査をするんですが、品質管理の目線でこれは出せない、となったらそこで出荷停止になるんです。しっかりやっていればそんなことは起きないんですが、品質部分をきちんと見てもらっているからこそ、僕らも緊張感を持って良い仕事ができているんですね。

オーダーメイド製造に求められる信頼。

柔軟な人材育成と現場力。

セントラルエンジニアリングの、

受託製造としての競合優位性はどんなところでしょう?

人間がやっているので、なにか問題が起きることはあります。その初期対応の速さはお客さんから信頼されている部分かなと思っています。すぐ対応する、という誠実さを見てくださって、仕事をいただいているのかなと。先輩方から引き継がれているところですね。

製造という言葉だけを聞くと、ベルトコンベアで流れてくるような仕事をイメージするかもしれないですが、セントラルの製造って違うんです。特殊なもの、オーダーメイド的なものを作っている。普段の生活ではあまり目にしないものですが、お客様のために誇りを持って作る醍醐味を感じます。すべてオンリーワンなんですよね。

製造の流れを細分化すると、資材を集めて、設計通りにものをつくる。作ったものに電源を入れて、設計した通りに動くかどうかの試験をします。設計通りに動かなかった場合は、それがなんで動かないのか課題を特定し、対策を立てるのも仕事になります。長谷川さんは、もともと学生のころにプログラミングの勉強をしていて、ソフト志望だったんです。それがサブスキルとして生きている。製造だけど、ソフトウェアの考え方で課題特定ができる。そういった異なるルーツを持つ技術者が、育ちやすいゆえに時代に対応しやすいというのは弊社の強みかもしれません。

最初、製造って言われたときはびっくりしましたね。目的としては、工場に3年間いて、製造の現場のことを理解しているソフトウェア屋さんになってほしい、ということだったんですが、気づけば、ソフトがわかる製造屋さんになっていた(笑)。

常に会話できる現場へ。

報連相を超えた、

風通しの良いチームづくりを目指す。

これから目指すところを教えてください。

僕は先ほどお話ししたように、ソフトが分かることを生かした、自分なりの製造の仕事への関わり方を考えていきたいですね。

私は調達業務をスムーズに遂行できるようにするため、少しずつでも部品の知見を溜めたいと思います。

<

<

今の若い人って、あんまり喋らない気がしているんですが、問題が起きたときに自分のところで閉じ込めないように、常に会話をして、報連相じゃないけれど、そういった仲をつくる、常に話ができるようなチームを目指してやっています。

各部門の上層部で検討すべき課題を持ち寄る会議を定期的に設けているなど、全員で力を合わせて問題解決をしようという雰囲気があり、すごく風通し良く感じています。人数が限られている分、さらに助け合えるチームづくりに貢献していきたいですね。

<

<

話しやすい雰囲気を先輩たちが作ってくれているのが、非常にありがたいですよね。今はまだ先輩たちに引っ張ってもらっていますが、早く自分もそういう立場になっていきたいなと思っています。

-

新卒採用エントリーNEW GRADUATE

-

キャリア採用エントリーCAREER RECRUITMENT